Watson智能生產解決方案

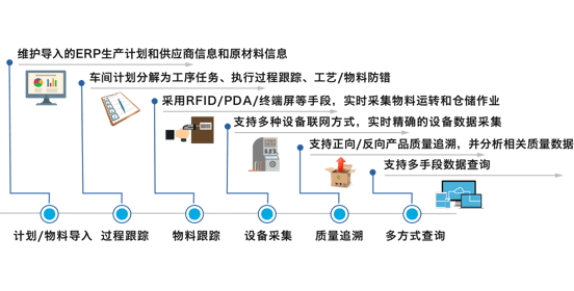

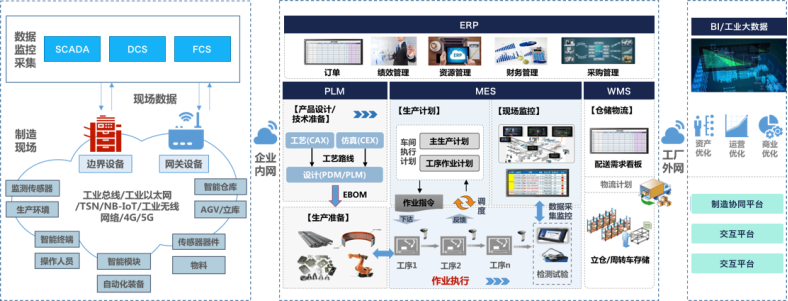

集合MES、SCADA、APS等系統(制造執行、數據采集與監控、高級計劃排程),根據不同行業的制造流程,可選擇性地集合系統管理軟件和人機界面設備(PLC觸摸屏)、LED生產看板、LCD看板、PDA智能手持終端、工業平板電腦、條碼采集器、傳感器、I/O、DCS、RFID、工業AP、WIFI等多類硬件的綜合智能一體化解決方案。智能生產解決方案對原材料上線到成品入庫的整個生產過程實時采集數據、監控、控制和智能分析處理,能控制物料、倉庫、設備、人員、品質、工藝、異常、流程指令和其他設施等工廠資源以提高生產效率。

基于智能生產思想的解決方案,擁有生產排產、生產現場設備控制、工藝控制、品質控制、制造進度控制、現場庫存、各類數據采集分析、物料跟蹤、設備自動化改造等一整套的營運指揮、管控、分析、決策系統,在自動基礎上更進一步實現詳細的計劃分解、安排及執行、反饋、業務分析、流程分析、工藝分析、品質分析、異常控制、電子看板顯示、通訊反映等一系列超強功能,并可根據企業的流程量身訂做。

方案指標:

生產周期縮短35%;數據輸入時間縮短36%;在制品減少32%;文書工作減少90%;交貨期縮短22%;不合格產品降低22%;文書丟失減少95%;信息反饋效率提升3860倍。

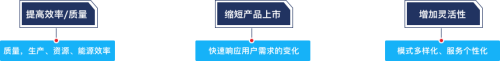

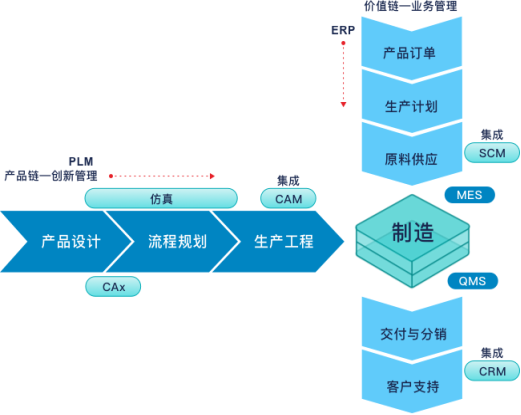

創造企業核心價值

以用戶為中心,通過智能互聯工廠的實時互聯,快速滿足用戶全流程最佳體驗

四維一體

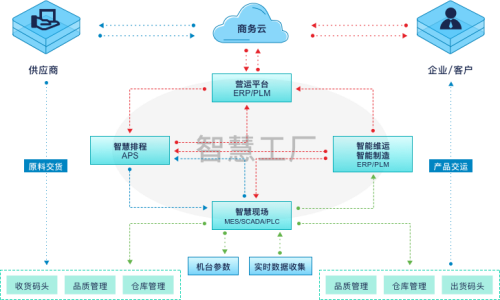

解決方案架構

信息化部署可以幫助企業實現

ü 多品種、小批量柔性制造快速響應市場需求

ü 在更短的創新周期里推出更多樣、更為復雜的產品

ü 動態優化調配生產資源,高績效、高質量、低成本業務模式升級

為客戶創造更多核心價值

更高的生產效率:可提高能源、生產物資、設備、人員的使用效率

更高的柔性生產能力:可適應快速變化的市場,集成各種不同的生產系統

更低的生產管理成本:更短的創新周期、更少的勞動力投入、更短的制造周期。

ü 可縮短25%以上生產周期

ü 保障生產全數據完整性在95%以上

ü 各過程的統計、記錄工作量可以減少80%

ü 生產過程質量過失可減少70%

ü 產品品質在線報告實時性提高99%

ü 工廠整體生產績效可提高20%以上

MES系統功能

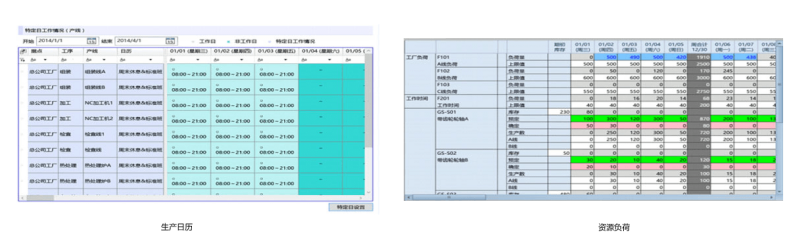

計劃排程

可根據企業生產資源(主要包括人員、物料、工裝、設備)進行優化排產,支持手工調整計劃、以滾動的方式構建有限能力作業計劃,并最終指導工人操作加工。提高計劃員下達生產計劃的可行性和有效性,在不增加物料庫存水平的同時,減少設備停工待料的情形發生,提高生產合格率和生產效率

物料管理

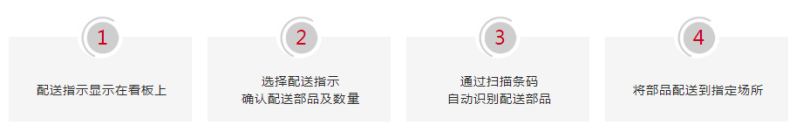

根據配送指示把握配送部品及配送數量,通過使用手持終端來提高作業效率,實現零部件備貨作業的標準化及效率化。

質量管理

可實現質量數據自動采集和檢驗信息的智能化處理,對現場、車間和公司等不同層次的質量管理需求提供可配置的看板及質量統計分析報表,全面及時地反應生產的質量情況,并通過可視化的工作流程支持質量活動的PDCA閉環管理。

能夠根據工藝BOM對生產過程數據進行結構化管理,通過操作人員、物料、設備、質檢信息與產品和生產過程的關聯,實現生產全過程的正反向追溯查詢,在采購管理、工藝優化、品質優化、成本控制、售后服務等領域提供完善的數據支持。

車間管理

對生產執行過程中相關的人員、物料、設備、工藝、環境等信息,通過終端,報表,看板等多種形式展示,實現生產進度、生產資源狀態的透明化。通過對生產狀態的監控,實現資源齊套、生產進度和執行過程的即時管控,實現對生產過程中的異常提前預防和快速反應,保證生產的平順進行

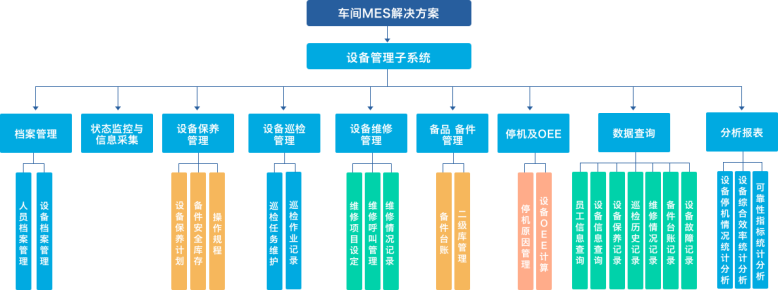

設備管理

通過采集設備的運行和工藝參數,掌握設備的運行狀態,實現實時監控和預警。可以對維修維護涉及的人員、備件、設備及作業過程數據進行采集和管理,實現維修過程的規范,促進作業的標準化。支持包括定期、定工時或混合模式下的維護策略,結合主動維修和故障搶修等業務管理,保證對生產設備及工具的全方位維護維修保障

APS高級計劃排產

ü 綜合考慮企業資源、物料、班組、日歷、庫存、等各種生產約束條件

ü 滿足計劃目標與策略的作業計劃與物料計劃

SCADA

上一篇:環形穿梭車多車調度策略